コールドヘディングスリーブメーカー

冷間鍛造プロセスの特徴

1.冷間圧造は室温で行われます。冷間圧造は、金属部品の機械的特性を向上させることができます。

2.冷間鍛造プロセスは、材料金利を上昇させる可能性があります。塑性変形を利用した加圧加工方式で、切削回数を抑えたり、切削加工を行わないようにすることができます。一般的な材料使用率は85%を上回り、最高値は99%を超える可能性があります。

3.生産効率を向上させることができます。金属製品の変形時間とプロセスは比較的短く、特にマルチステーション成形機の加工部品では、生産性を大幅に向上させることができます。

4.冷間鍛造技術は、製品の表面粗さを改善し、製品の精度を確保することができます。

原材料の冷間鍛造プロセスの要件

1.原材料の化学組成と機械的性質は、関連する基準を満たす必要があります。

2.原材料は球状化焼鈍処理である必要があり、材料の金属組織は球状パーライトレベル4〜6です。

3.原材料の硬度は、材料のひび割れ傾向を可能な限り低減し、金型の耐用年数を向上させるために、冷間延伸材料は、可塑性を向上させるために可能な限り低い硬度を有する必要があります。原材料の硬度は、一般的にHB110〜170(HRB62-88)である必要があります。

4.冷間引抜材の精度は、製品およびプロセスの特定の要件に従って決定する必要があります。一般的に言えば、

5.冷間引抜材の表面品質は、潤滑膜がくすんでいることを要求し、表面に引っかき傷、折り目、ひび、髪、さび、酸化スキン、ピットピットなどの欠陥があってはなりません。

6.冷間引抜材半径方向の脱炭層の総厚は、原料の直径の1〜1.5%を超えてはなりません(具体的な状況は各メーカーの要件によって異なります)。

7.冷間成形の切削品質を確保するためには、冷間引抜材は表面が硬く、芯が柔らかい状態である必要があります。8.冷間引抜材については冷間鍛造試験を実施し、冷間加工硬化による変形抵抗の増加を低減するために、冷間加工硬化に対する材料の感度を可能な限り低くする必要があります。変形。

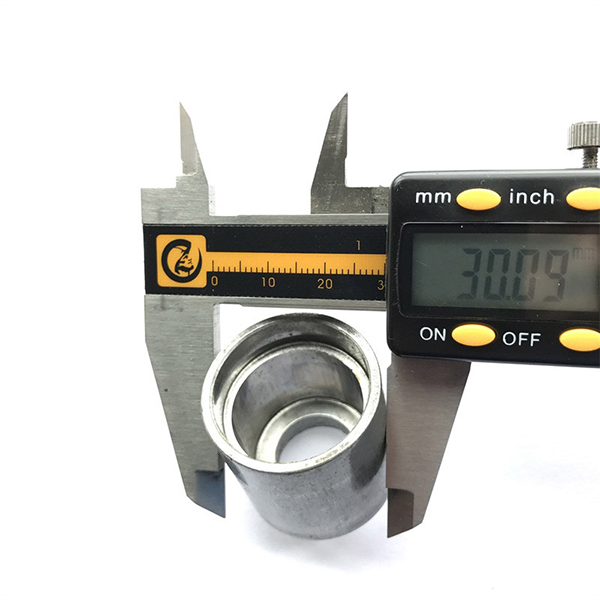

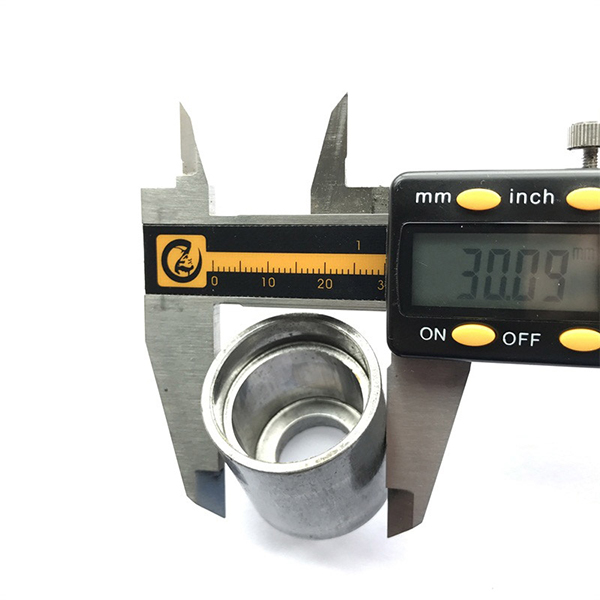

製品展示